Курсовая работа: Описание технологического процесса производства конфет-грильяжа "Киевский"

Курсовая работа: Описание технологического процесса производства конфет-грильяжа "Киевский"

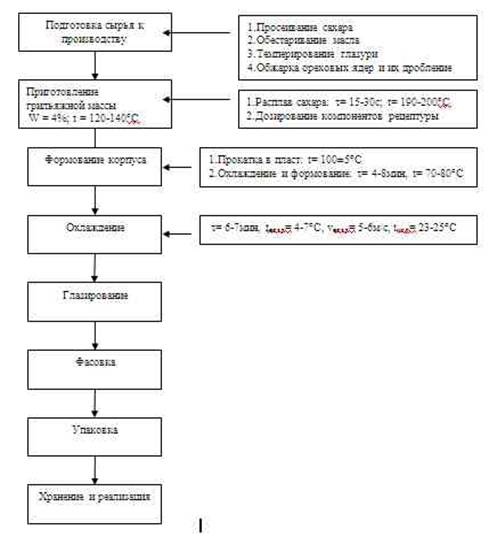

Блок-схема линии, разработанной во ВНИИКП, приведена на рис 1.3. Она работает следующим образом: в соответствии с рецептурой в просеянную и обжаренную крупку ореха вводится ванилин. Плавление сахара производится путём его нагревания с помощью теплопередающей поверхности в плёночном слое, причём одновременно с нагревом происходит и истирание сахара-песка, и последующее перемешивание расплава до однородного состояния. Процесс плавления осуществляется в вертикальном плёночном аппарате роторного типа.

Сахар-песок непрерывным потоком дозируется в верхнюю часть роторного аппарата. Продукт перемещается сверху вниз под действием гравитационных сил. Одновременно под влиянием центробежных сил сахар отбрасывается к стенкам аппарата, где, попадая в сферу деятельности лопаток быстровращающегося ротора, дробиться и измельчается. Одновременно происходит постепенный подогрев частиц сахара до температуры плавления, а затем – плавление. Время плавления сахара составляет 15-30 с.

В верхней зоне плёночного аппарата поддерживается температура стенок 140оС, в средней зоне − 200-215оС, в нижней − 160оС. Из пленочного аппарата непрерывным потоком вытекает прозрачный карамелизованный расплав сахара температурой 190-205оС, имеющий красновато-коричневый цвет.

Грильяжную массу получают непрерывным способом путём подачи в лопастной смеситель расплава сахара, ореховой крупки в смеси с ванилином, мёда пчелиного, масла сливочного и крошки грильяжной массы.

Блок-схема производства грильяжа «Киевского» непрерывным способом

Полученная смесь имеет температуру 120-140оС. Текучая грильяжная масса поступает из смесителя на охлаждающую машину, где прокатывается в пласт и охлаждается до температуры 100±5оС.

Для предотвращения образования корочки на нижней поверхности пласта, в водяную рубашку кольцевого канала охлаждающей машины подаётся вода с температурой 55-60оС. Продолжительность охлаждения пласта 4-8 мин. На охлаждающей машине получают слой массы толщиной 8-10 мм, который разрезают на части и направляют на дополнительную выстойку и охлаждение (до 75-80оС) на охлаждающий стол.

Охлаждённые пласты подают на формующую машину, где с помощью специальных валков осуществляют отминку и предварительную калибровку. С целью более равномерного распределения температуры массы каждый пласт прокатывают один-два раза и направляют на две пары калибрующих валков формующей машины, где получают жгуты, которые затем подвергают поперечной резке для получения корпусов.

При разделении пласта грильяжной массы на жгуты и корпуса рабочие органы формующей машины не полностью его прорезают. На нижней плоскости пласта между корпусами остаются перемычки толщиной 0,5 мм и шириной 0,2-0,3 мм. Таким образом, на охлаждение поступает разделенный на корпуса пласт. После формования пласт имеет температуру 65-70оС.

Пласт охлаждают в охлаждающем шкафу в условиях конвективного теплоотвода в течение 6-7 мин, при температуре воздуха 4-7оС и скорости воздуха 5-6 м/сек. Температура охлажденного пласта 23-25оС.

Окончательное разделение охлажденного пласта на корпуса производится при помощи специального устройства, установленного на выходе из охлаждающего шкафа. Устройство выполнено в виде двух вращающихся по ходу движения пластов барабанов. Верхний барабан имеет вогнутую поверхность, нижний – выпуклую поверхность. Барабаны установлены с зазором, равным высоте корпуса конфет. Между барабанами проходит транспортерная лента вместе с разделенными на корпуса охлажденным пластом. Между вогнутой и выпуклой поверхностью барабанов пласт разделяется на корпуса.

На транспортере отбирают бракованные корпуса. Стандартные корпуса на вибролотке отсеиваются от крошки и подаются на глазирование.

Участок непрерывного формования грильяжных корпусов обеспечивает сокращение возвратных отходов до 5-7%, что вдвое меньше по сравнению с принятым в промышленности методом формования пластов прокаткой с последующей их продольной и поперечной резкой при помощи дисковых ножей.

Механизированная поточная линия по производству корпусов конфет грильяж «Киевский» внедрена на Ереванском кондитерско-макаронном комбинате. Производительность линии 600-650 кг в смену[4].

1.6 Физико-химические свойства расплава сахара

Расплав сахара − аморфное вещество, содержащее продукты химических реакций, протекающих при высоких температурах (выше температуры плавления сахарозы). Этот продукт имеет красновато-коричневый цвет, специфический вкус и аромат. Интенсивность окрашивания расплава его вкус и аромат зависят от времени нагревания и конечной температуры расплава.

Вещества, образующиеся при термическом разложении сахарозы и конденсации остатков фруктозы с другими сахарами, можно условно разделить на две группы:

− сахара, в том числе моносахариды, дисахариды, трисахариды и другие олигосахариды;

− вещества несахарной природы, в том числе гетероциклические производные фурфурола, карбонильные соединения, кислоты и др.

Вкус карамелизованного сахара обусловлен как веществами первой группы – сахарами, так и веществами второй группы. Аромат этого продукта определяют только вещества второй группы – летучие карбонильные соединения, кислоты, низшие спирты.

В расплаве сахара образуются окрашенные в желто-коричневый цвет соединения. Хромофорные группы этих веществ поглощают спектр в области 400-490 нм. Образование желтых соединений связано с процессами химических превращений молекул сахаров, которые до настоящего времени не выяснены окончательно. Предполагают, что при дегидратации молекул моносахаридов (фруктоза) образуется оксиметилфурфурол, который является соединением с высокой реакционной способностью и поэтому подвергается дальнейшим химическим превращениям (поликонденсация) с образованием окрашенных соединений. Такие соединения могут иметь полосы поглощения в области 200-300 нм. Накопление их связано с высокой интенсивностью поглощения водных растворов в этой области (максимум 227 и 285 нм). Чем выше интенсивность поглощения в области 280-300 нм, тем выше эта величина в области поглощения хромофорных групп, обуславливающих желтую окраску растворов (400-430 нм).

С повышением конечной температуры расплава, полученного в пленочном аппарате, интенсивность поглощения хромофорных групп возрастает. Установлено, что раствор расплава содержит незначительное количество оксиметилфурфурола, который разрушается во время выдерживания раствора на свету.

Метод бумажной хроматографии широко применяют для исследования продуктов термического разложения сахарозы, как в нашей стране, так и за рубежом.

Проведенные во ВНИИ кондитерской промышленности исследования по хроматографированию на бумаге образцов расплава, полученного в пленочном аппарате с различной конечной температурой 190-220оС в течение 30 ч, показали следующее (рис 1.4).

Рис.1.4 Хроматография на бумаге растворов расплава, полученного в плёночном аппарате (проявитель ТТС, растворитель: н-бутиловый спирт − пиридин − вода 6:4:3)

С повышением температуры от 190 до 210оС в расплавах увеличивается содержание высших олигосахаридов, образующихся при конденсации остатков фруктозы с другими сахарами, и ангидридов фруктозы. Расплавы, получаемые с конечной температурой 208-212оС, являются наименее гигроскопичными.

При температуре 190оС высших олигосахаридов и диангидридов фруктозы образуется незначительное количество (по интенсивности и размеру пятен). Расплав при хранении кристаллизуется. При повышении температуры от 210 до 220оС снижается содержание в расплаве высших олигосахаридов, преобладают процессы термического разложения, несколько увеличивается содержание ангидридов фруктозы. Появляются низкомолекулярные вещества неизвестной природы. Расплав при хранении более гигроскопичен.

По полученным данным [5], целесообразно получать расплав с температурой на выходе из пленочного аппарата 195-210оС, так как этот продукт наименее гигроскопичен и имеет ярко выраженный вкус и аромат карамелизованного сахара.

При смешивании получаемого в пленочном аппарате расплава с ореховой крупкой часто происходит кристаллизация расплава, при этом грильяжная масса теряет пластичность и формование такой массы методом прокатки с последующей резкой невозможно

При периодическом способе плавления сахара в котле с огневым подогревом температура получаемого расплава 165-175оС. При этом доля редуцирующих веществ колеблется в пределах 18-24%. В расплаве, полученном периодическим способом, даже в случае неполного расплавления кристаллов сахара при смешивании с ореховой крупкой не наблюдается кристаллизации грильяжной массы во всем объеме. Содержание редуцирующих веществ в расплаве, приготовленном непрерывным способом в пленочном аппарате с конечной температурой 185оС, составляет 8-10%, т.е. более чем в два раза меньше по сравнению с расплавом, полученным периодическим способом. Очевидно, явление кристаллизации расплава, приготовленного в пленочном аппарате, связано с низким содержанием в нем редуцирующих веществ.

Как видно из табл.1.1, при повышении конечной температуры расплава содержание редуцирующих веществ возрастает.

Таблица 1.1

Зависимость свойств расплава от режима плавления

| Режим плавления | Содержание редуцирующих веществ, % | Характеристика состояния системы | ||

| Характер процесса |

Продолжи- тельность, мин |

Температура расплава, оС |

||

| Периодический (с огневым подогревом) | 30 | 165 | 22 | Масса аморфная |

|

Непрерывный процесс в пленочном аппарате |

0,25 | 185 | 8,0 | Масса кристаллизуется |

| 0,25 | 195 | 16,5 | Масса сохраняет аморфность | |

| 0,25 | 200 | 23,0 | То же | |

| 0,25 | 210 | 41,8 | То же | |

Страницы: 1, 2, 3, 4, 5, 6, 7, 8, 9, 10, 11