Реферат: Разработка автоматизированной системы управления сбором и отображением информации на установке продувки азотом

Реферат: Разработка автоматизированной системы управления сбором и отображением информации на установке продувки азотом

Алгоритм распознавания свищей продувочной фурмы показан на рисунке 9.

Рисунок 9 – Алгоритм распознавания свищей продувочной фурмы

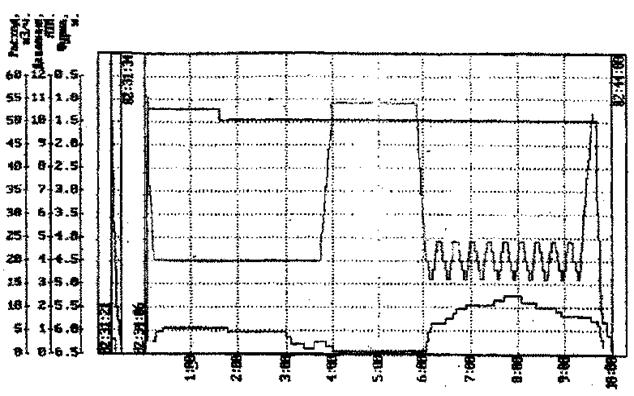

Результаты работы алгоритмов распознавания состояния фурмы приведены на рисунках 10-13.

Время продувки мин:сек

Рисунок 10(а) – Измеренные параметры продувки

Время продувки мин:сек

Рисунок 10(б) – Расчетные параметры состояния фурмы

Время продувки мин:сек

Рисунок 11(а) – Измеренные параметры продувки

Время продувки мин:сек

Рисунок 11(б) – Измеренные параметры состояния фурмы

Время продувки мин:сек

Рисунок 12(а) – Измеренные параметры продувки

Время продувки мин:сек

Рисунок 12(б) – Расчетные параметры состояния фурмы

Время продувки мин:сек

Рисунок 13(а) – Измеренные параметры продувки

Время продувки мин:сек

Рисунок 13(б) – Расчетные параметры состояния фурмы

3 ТЕХНИЧЕСКАЯ СТРУКТУРА АВТОМАТИЗИРОВАННОЙ СИСТЕМЫ СБОРА, ОБРАБОТКИ И ОТОБРАЖЕНИЯ ИНФОРМАЦИИ НА УПСА

3.1 Общая техническая структура АСУ ТП УПСА

3.1.1 Обоснование и краткая характеристика основных решений по функциональной и обеспечивающей частям АСУ ТП УПСА

3.1.1.1 АСУ ТП УПСА разрабатывается с целью обеспечения оперативного контроля за ходом процесса обработки стали в ковше инертным газом, оперативного предоставления информации технологическому персоналу на постах управления УПСА, архивирования информации о процессе обработки стали на УПСА, формирование отчетных документов и подготовки информации для ретроспективного анализа хода процесса обработки стали в ковше на УПСА.

Технически АСУ ТП имеет двухуровневую иерархическую структуру (рисунок 14). В состав нижнего уровня иерархии входит подсистема "Параметры", реализованная на базе программируемого контроллера КТС ЛИУС-2 и предназначенная для сбора информации о ходе процесса обработки стали на УПСА (мгновенный расход газа на продувку, давление на фурме, состояние клапана подачи газа и контрольное положение фурмы (реперные точки), сигналы слива на печах, состояние весового оборудования (питатели, затворы) и текущий вес сыпучих по весо-дозаторам, текущее положение фурмы, признак разливки и масса разлитой на МНЛЗ №№ 1 и 2 стали), предварительной обработки и передачи информации на верхний уровень.

В состав верхнего уровня входят подсистемы "Диспетчер" и "Обработка", реализованные на базе персонального компьютера типа IBM PC 486DX.

Рисунок 14 – Существующая структура технических средств АСУ ТП УПСА

Подсистема "Диспетчер" предназначена для приема информации от подсистемы "Параметры", клавиатур ВТА-2000 на постах управления УПСА №№ 1 и 2, обработки полученной информации, формирования и выдачи на экраны ВТА-2000 на постах управления УПСА №№ 1 и 2 видеограмм, архивирования принятой информации.

Подсистема "Обработка" предназначена для ретроспективной обработки архивной информации, формирования отчетных документов, представления информации о ходе обработки стали на УПСА в графическом виде.

Техническая связь между уровнями – асинхронная последовательная по прерываниям.

3.1.1.2 Описание общих принципов функционирования АСУ ТП УПСА

Работа АСУ ТП УПСА совместно с технологическим оборудованием дает возможность реализовать в реальном времени функции оперативного контроля технологических параметров процесса и состояния, их отображения на постах управления УПСА, выдачи рекомендаций оперативному персоналу.

АСУ ТП УПСА функционирует в информационно-советующем режиме, с оперативным представлением информации и предупреждающих сообщений на экранах ВТА-2000, при минимуме операций ручного ввода.

Подсистема нижнего уровня "Параметры" обеспечивает:

· сбор информации о ходе процесса на УПСА, первичную обработку, пересылку на верхний уровень;

· прием из внешней (по отношению к АСУ ТП УПСА) подсистемы "Электричество" информации о сливе на печах №1 и №2 и пересылку на верхний уровень;

· прием из внешней (по отношению к АСУ ТП УПСА) подсистемы "МНЛЗ" информации о массе разлитой стали и пересылку на верхний уровень;

· прием из внешней (по отношению к АСУ ТП УПСА) подсистемы "Сталь" информации о химическом составе и температуре стали в ковше, пересылку на верхний уровень.

Подсистема верхнего уровня "Диспетчер" обеспечивает:

· прием информации из подсистемы "Параметры", обработку, вычисление расчетных параметров;

· прием информации с клавиатур ВТА-2000 на постах управления УПСА, обработку полученной информации;

· формирование видеограмм и вывод их на экраны ВТА-2000 на постах управления УПСА, а также по требованию и на экран ПК, на котором реализован верхний уровень.

Подсистема верхнего уровня "Обработка" обеспечивает:

· выделение требуемой информации из файла базы данных;

· формирование документов: паспорт, протокол, графический протокол, графики параметров продувки для заданной обработки;

· формирование справок по расходу ферросплавов и инертного газа на УПСА за заданный промежуток времени.

3.1.1.3 Пользователями системы в частности оперативного контроля хода процесса обработки стали в ковше является оперативный персонал УПСА. В части формирования документов и анализа хода обработки стали на УСПА – инженер по сопровождению АСУ ТП УПСА, мастер УПСА.

3.1.1.4 Совместимость АСУ ТП УПСА с АСУ других уровней и других функциональных назначений. АСУ ТП УПСА односторонне связана с подсистемой "Сталь" для приема температуры и химического анализа, относящихся к УПСА, с подсистемой "МНЛЗ" для приема данных о признаке разливки и весе разлитой стали на МНЛЗ №№ 1и 2 и подсистема "Электричество" для приема информации о сливе на печи №№ 1 и 2.

3.1.2 Назначение АСУ ТП УПСА

АСУ ТП предназначена для автоматизации функций оперативного контроля и управления технологическим процессом обработки стали в ковше на УПСА с целью повышения качества обработки на установке, что дает снижение брака по поверхностным дефектам при разливке на МНЛЗ, снижения расхода фурм на продувку.

АСУ ТП УПСА реализует следующие функции:

- информационные функции:

· контроль технологических параметров;

· контроль состояния оборудования;

· представление информации технологическому персоналу;

· формирование и печать учетных документов;

- управляющие функции:

· выдача оперативному технологическому персоналу рекомендаций по управлению (по состоянию фурмы).

3.1.3 Описание параметров, использующихся в АСУ ТП УПСА

1. Номер УПСА – классифицируется по номеру сообщения из подсистемы "Параметры", либо по номеру порта, с которого поступила информация. Формат: #

2. Номер печи – из подсистемы "Параметры", либо берется из параметра 8. Формат: #

3. Номер плавки – из подсистемы "Параметры", либо берется из параметра 8. Формат: # # # #

4.

Код марки стали – с ВТА-2000 на постах управления УПСА.

Формат: # #

5. Марка стали – читается из файла-марочника для введенного параметра "Код марки". Формат: # # # # # # # # # #

6. Масса Al – с ВТА-2000 на постах управления УПСА. Формат: # # #

7.

Масса кокса – с ВТА-2000 на постах управления УПСА.

Формат: # # #

8. Номер плавки в формате X X X X X: старшая цифра – номер печи (п.2), остальные четыре – номер плавки (п.3) – с ВТА-2000 на постах управления УПСА, либо формируется по значениям параметров 2 и 3. Формат: # # # # #

9.

Дата обработки плавки (начало обработки плавки).

Формат: # # / # # / # #

10. текущая дата – внутренний параметр. Формат: # # / # # / # #

11. Текущее время – внутренний параметр. Формат: # # : # #

12. Время начала обработки

плавки – внутренний параметр, формируется при возникновении ситуации

"начало обработки плавки".

Формат: # # : # #

13. Время окончания обработки плавки – внутренний параметр, формируется по ходу процесса обработки плавки. Формат: # # : # #

14. Продолжительность

обработки плавки – внутренний параметр.

Формат: # # : # #

15. общая продолжительность продувки плавки (суммарное время всех продувок) – внутренний параметр. Формат: # # : # #

Страницы: 1, 2, 3, 4, 5, 6, 7, 8, 9, 10, 11, 12, 13, 14, 15, 16