Реферат: Разработка программатора микросхем ПЗУ

Реферат: Разработка программатора микросхем ПЗУ

Количественная оценка осуществляется с помощью системы базовых показателей.

4.1.1 Коэффициент использования микросхем и микросборок в блоке

Ки.мс = Нмс/Нэрэ

где Нмс - общее количество микросхем и микросборок в изделии, шт.

Нэрэ – общее количество электрорадиоэлементов, шт.

Ки.мс = 29/251 » 0,115

4.1.2 Коэффициент автоматизации и механизации монтажа изделий

Ка.м = На.м/Нм

где На.м - количество монтажных соединений, которые могут осуществляться механизированным или автоматизированным способом, Нм - общее количество монтажных соединений.

Ка.м = 310/310 = 1

4.1.3 Коэффициент автоматизации и механизации подготовки ЭРЭ к монтажу.

Км.п.эрэ = Нм.п.эрэ/Нэрэ

где Нм.п.эрэ – количество ЭРЭ, подготовка которых к монтажу может осуществляться механизированным и автоматизированным способом.

Км.п.эрэ = 251/251 =1

4.1.4 Коэффициент повторяемости ЭРЭ

Кпов.эрэ = 1 - Нт.эрэ/Нэрэ

где Нт.эрэ – общее количество типоразмеров ЭРЭ в изделии, шт.

Кпов.эрэ = 1 – 24/251 = 0,905

4.1.5 Коэффициент применяемости ЭРЭ

Кп.эрэ = 1 - Нт.ор.эрэ/Нт.эрэ

где Нт.ор.эрэ – количество типоразмеров оригинальных ЭРЭ в изделии, шт.

Кп.эрэ = 1 - 0/24 = 1

4.1.6 Основным показателем, используемым для оценки технологичности конструкции, является комплексный показатель для технологичности конструкции изделия.

К=(К1j1+ К2j2…+ Кnjn)/(j1+j2+…jn);

Коэффициент j зависит от порядкового номера основных показателей технологичности, ранжированная последовательность которых устанавливается экспертным путем.

![]()

Уровень технологичности конструкции изделия при известном нормативном показателе оценивается отношением полученного комплексного показателя к нормативному, которое должно удовлетворять условию

Нормативное значение показателя технологичности конструкции блоков электронной техники для условий опытного производства составляет 0,4…0,7, следовательно:

К/Кн=0,7/0,4»1,75;

Так как 1,75>1, то уровень технологичности конструкции данного изделия соответствует всем требованиям.

Вывод: На основании качественной и количественной оценок можно сделать вывод, что устройство является технологичным по своей конструкции, то есть обеспечивает минимальные затраты при заданных показателях качества производства.

4.2 Обоснование выбора метода изготовления печатной платы

В настоящее время насчитывают до двухсот методов, способов и вариантов изготовления печатных плат. Однако большинство из них устарело. В современном промышленном производстве печатных плат широко применяют химический, комбинированный и электрохимический методы получения печатных проводников.

Печатную плату программатора можно изготовить как электрохимическим, так и комбинированным методом.

Электрохимический метод применяют для изготовления двухсторонних печатных плат с высокой плотностью проводящего рисунка.

|

|

Таким образом, технологический процесс изготовления печатных плат электрохимическим методом освобождает от необходимости применять фольгированные медью диэлектрики и обеспечивает повышенную плотность монтажа на платах, что обусловливает возможность в ряде случаев заменить сложные в производстве многослойные печатные платы на двухсторонние.

Комбинированный метод применяют для изготовления ДПП и ГПП (гибких печатных плат) с металлизированными отверстиями на двустороннем фольгированном диэлектрике. Проводящий рисунок получают субтрактивным методов, а металлизацию отверстий осуществляют электрохимическим методом.

Для изготовления печатной платы программатора выбран электрохимический (полуаддитивный) метод, так как он обладает рядом достоинств, в некоторых случаях и над другими методами изготовления печатных плат.

Основное отличие от комбинированного позитивного метода заключается в использовании нефольгированного диэлектрика СТЭФ.1-2ЛК ТУ АУЭО 037.000 с обязательной активацией его поверхности.

Разрешающая способность этого метода выше, чем у комбинированного позитивного. Это объясняется малым боковым подтравливанием, которое равно толщине стравливаемого слоя и при полуаддитивном методе составляет всего 5 мкм, а при комбинированном больше 50 мкм. Метод обеспечивает высокую точность рисунка, хорошее сцепление проводников с основанием и устраняет неоправданный расход меди, который доходит до 80% при использовании фольгированных диэлектриков.

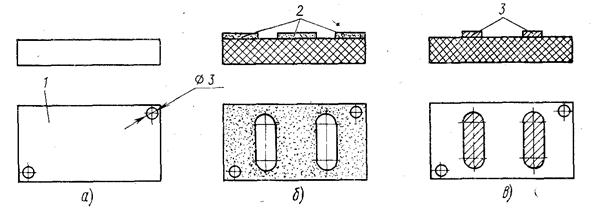

Рисунок 1 - Схема получения печатных проводников электрохимическим методом:

а – заготовка платы из нефольгированного диэлектрика с технологическими отверстиями; б – негативный рисунок схемы проводников; в — плата с печатными проводниками; 1 — основание платы; 2 — резист; 3 — печатные проводники платы.

Электрохимический метод заключается в нанесении на плату фоторезиста и получение негативного рисунка схемы. Незащищенные участки платы, соответствующие будущим токоведущим проводникам, металлизируются химическим, а затем электрохимическим способами в соответствии с рисунком 1.

При этом металлизируются все монтажные отверстия, предназначенные для установки навесных элементов и электрической связи проводников при их двустороннем расположении.

Этот метод осуществляется посредством следующих операций:

1 Входной контроль листа диэлектрика;

2 Резка заготовок;

3 Сверление базовых технологических отверстий;

4 Сверление монтажных отверстий на станке с ЧПУ;

5 Подготовка поверхности;

6 Химическое меднение;

7 Усиление меди гальваническим меднением;

8 Получение защитного рисунка на пробельных местах;

9 Гальваническое меднение;

10 Гальваническое покрытие сплавом олово-свинец;

11 Удаление защитного рельефа;

12 Травление меди с пробельных мест;

13 Обработка по контуру;

14 Контроль по ТУ.

4.3 Установка нанесения сухого пленочного фоторезиста

В настоящее время разработаны новые способы и устройства нанесения сухого пленочного фоторезиста, обеспечивающие высокую точность нанесения и исключающие потерю фоторезиста.

Возрастающие требования к точности и качеству схем, необходимость автоматизации процессов и рост объемов выпуска плат привели к замене жидких фоторезистов сухим пленочным фоторезистом (СПФ). В настоящее время как у нас в стране, так и за рубежом разработаны и внедрены сухие пленочные фоторезисты.

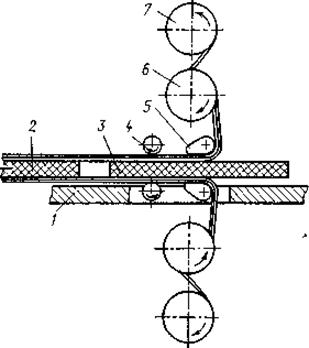

Рисунок 2 - Принцип работы установки для двустороннего нанесения пленочного фоторезиста:

1 – стол; 2 – заготовка платы с нанесенным фоторезистом; 3 – металлизированная заготовка платы; 4 – прижимные протягивающие валки; 5 – нагревательные плиты; 6 – барабан с фоторезистам; 7 – барабан с защитной пленкой.

На рисунке 2 показан принцип работы установки, предназначенной для двустороннего нанесения пленочного фоторезиста в условиях серийного изготовления плат. Адгезия СПФ к металлической' поверхности заготовок плат обеспечивается разогревом пленки фоторезиста на плите до размягчения с последующим прижатием при протягивании заготовки между валками. Установка снабжена термопарой и прибором контроля температуры нагрева пленки фоторезиста. На установке можно наносить СПФ на заготовки шириной до 600 мм со скоростью их прохождения между валками 1,0-3,0 м/мин. Фоторезист нагревается до температуры 110-120 °С.

4.4 Анализ дефектов фотопечати

Таблица 3.

| Вид дефекта | Причины дефекта | Способы устранения |

| Складки и вздутия в пленке |

Плохая намотка рулона Не отрегулировано натяжение в пленке |

Ровно намотать рулон Отрегулировать натяжение в пленке |

|

Отслаивание пленки с заготовки |

Плохая подготовка поверхности заготовок Нарушение режимов нанесения |

Улучшить качество подготовки поверхности Нанести пленку в соответствии с технологией |

| Механические включения | Загрязненность фоторезиста или воздушной среды помещения | Очистить фоторезист и воздух помещения от примесей |

| Плохое отделение лавсановой пленки при проявлении | Повышенная температура или увеличенное время при экспонировании | Понизить температуру либо уменьшить время при экспонировании |

| Набухание, приподнятые края, разрушение защитного рисунка |

Недостаточное экспонирование Передержка при проявлении Нарушение режимов нанесения |

Продолжить процесс экспонирования Контролировать время выдержки Нанести пленку в соответствии с технологией |

| Прилипание фотошаблона к пленке при экспонировании |

Завышена температура в зоне экспонирования Несоответствие времени выдержки характеристикам ламп |

Понизить температуру в зоне экспонирования Выдержать время, соответствующее характеристикам данных ламп |

| Фоторезист не удаляется |

Избыточная толщина металлического покрытия Загрязненный раствор для удаления Недостаточное давление, под которым подается раствор |

Уменьшить толщину металлического покрытия Очистить раствор от примесей Увеличить давление |

Страницы: 1, 2, 3, 4, 5, 6, 7, 8, 9, 10, 11, 12, 13, 14, 15, 16, 17, 18, 19, 20