Реферат: Расчет одноступенчатого редуктора

Реферат: Расчет одноступенчатого редуктора

de2=100мм

2.3 Принимаем число зубьев на шестерне

Z1=22

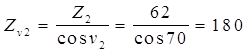

2.4 Определяем число зубьев на колесе

Z2=uр*Z1=2,8*22=62 [1]

Определяем геометрические параметры зубчатой передачи

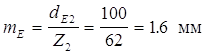

2.5 Внешний окружной модуль

[1]

[1]

2.6 Угол делительного конуса для (см. Рис.1):

шестерни ![]()

колеса ![]()

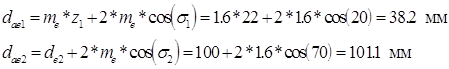

2.7 Определяем внешний диаметр шестерни и колеса (см. Рис.1)

2.8 Определяем внешнее конусное расстояние (см. Рис.1)

![]() [1]

[1]

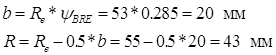

2.9 Определяем среднее конусное расстояние (см. Рис.1)

, где b -

длина зуба

, где b -

длина зуба

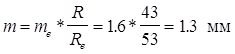

2.10 Определяем средний окружной модуль

2.11 Определяем средний делительный диаметр шестерни и колеса (см. Рис.1)

d=m*Z [1] d1=1.3*22=28.6 мм

d2=1.3*62=80.6 мм

2.12 Определяем усилие действующее в зацеплении

окружное колеса

![]()

шестерни

![]() , где Т -

крутящий

, где Т -

крутящий

момент на выходном валу; d - средний делительный диаметр

радиальное ![]()

![]() , где Р -

окружное усилие, d - угол делительного конуса, a = 20°

, где Р -

окружное усилие, d - угол делительного конуса, a = 20°

Проверка

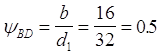

коэффициент ширины шестерни по среднему диаметру

[1]

[1]

средняя окружная скорость колеса

![]() [1]

[1]

степень точности n=7

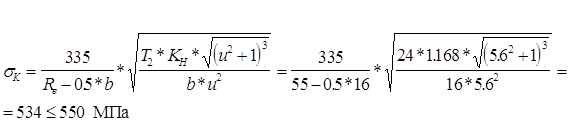

Для проверки контактных напряжений определяем коэффициенты нагрузок

![]() [1], где КНb - коэффициент учитывающий распределение нагрузки по

длине зуба;

[1], где КНb - коэффициент учитывающий распределение нагрузки по

длине зуба;

КНa - коэффициент учитывающий распределение нагрузки между прямыми зубьями;

КНV - коэффициент учитывающий динамическую нагрузку в зацеплении для прямозубых колёс

![]() [1]

[1]

Проверку контактных напряжений выполним по формуле:

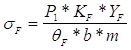

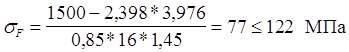

Проверка зубьев на выносливость по напряжениям изгиба

[1] , где

[1] , где

коэффициент нагрузок

![]() , где КFb - коэффициент концентрации нагрузки;

, где КFb - коэффициент концентрации нагрузки;

КFV - коэффициент динамичности

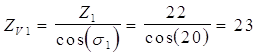

Y - коэффициент формы зубьев выбираем в зависимости от эквивалентных чисел зубьев:

для шестерни

для колеса

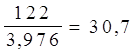

При этих значениях ZV выбираем YF1 = 3.976, YF2 = 3.6

Для шестерни отношение

для колеса

![]()

Дальнейший расчёт ведём для зубьев шестерни, т.к. полученное отношение для него меньше.

Проверяем зуб колеса

3. Разработка эскизной компоновки.

3.1 Предварительный расчёт валов редуктора.

Расчёт выполняем на кручение по пониженным допускаемым напряжениям

Крутящие моменты в поперечных сечениях валов:

ведущего Тк1=Т1=9000 Нм

ведомого Тк2=Т2=24000 Нм

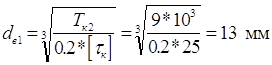

Диаметр выходного конца вала dв1 (см. рис. 3) определяем при допускаемом напряжении [tк]=25 МПа

[1]

[1]

диаметр под подшипниками примем dп1=17 мм; диаметр под шестерней dк1=20 мм.

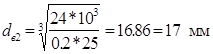

Диаметр выходного конца вала dв2 (см. рис. 4) при допускаемом напряжении [tк]=25 МПа

диаметр под подшипниками примем dп2=20 мм; диаметр под зубчатым колесом dк2=25 мм.

3.2 Конструктивные размеры шестерни и колеса

Шестерня

Сравнительно небольшие размеры шестерни по отношению к диаметру вала позволяют не выделять ступицу (см. рис. 3).

Длина посадочного участка lст»b=20 мм

Колесо

его размеры dае2=101.1 мм; b=20 мм

диаметр ступицы dст »1.6*dк2=1.6*25=40

мм; длина ступицы

lст = (1.2¸1.5)* dк2=1.5*25=37.5 мм

lст = 35 мм

толщина обода

d0 =(3¸4)*m=1.3*(3¸4)=5 мм

рис2. Коническое зубчатое толщина диска С=(0,1¸0,17)*Rе=7 мм

колесо

3.3 Kонструктивные размеры корпуса редуктора

толщина стенок корпуса и крышки

d = 0,05*Rе+1=3,65 мм; принимаем d = 5 мм

d1=0,04*Rе+1=3,12 мм; принимаем d1 = 5 мм

толщина фланцев (поясов) корпуса и крышки:

верхнего пояса корпуса и пояса крышки

b=1,5*d=1,5*5=7,5 мм

b1=1,5*d1=1,5*5=7,5 мм

нижнего пояса крышки

р=2,35*d=2,35*5=11,75 мм; принимаем р=12 мм

Диаметры болтов:

фундаментальных d1=0,055*R1+12=12,3 мм; принимаем фундаментальные болты с резьбой М12

болтов, крепящих крышку к корпусу у подшипника, d2=(0,7¸0,5)* d1

d1=(0,7¸0,5)*12,3=8,6¸6,15 мм; принимаем болты с резьбой М8

болтов, соединяющих крышку с корпусом, d3=(0,7¸0,5)* d1

d3=6¸7,2 мм; принимаем болты с резьбой М6

3.4 Компоновка редуктора

Проводим посередине листа горизонтальную осевую линию - ось ведущего вала. Намечаем положение вертикальной осевой линии - оси ведомого вала. Из точки пересечения проводим под d1 = 20° осевые линии делительных конусов и откладываем на них отрезки Re = 53 мм.

Конструктивно оформляем по найденным выше размерам шестерню и колесо. Вычерчиваем их в зацеплении. Подшипники валов расположим стаканах.

Предварительно намечаем для валов роликоподшипники конические однорядные. Учитывая небольшие размеры редуктора принимаем лёгкую серию подшипников

| Условное обозначение подшипника |

d мм |

D мм |

B мм |

C кН |

Co кН |

| 7203 | 17 | 40 | 12 | 14.0 | 9.0 |

| 7204 | 20 | 47 | 14 | 21.0 | 13.0 |

Наносим габариты подшипников ведущего вала, наметив предварительно внутреннюю стенку корпуса на расстоянии 10 мм от торца шестерни и отложив зазор между стенкой корпуса и центром подшипника 10 мм (для размещения мазеудерживающего кольца). Второй подшипник размещаем на расстоянии от первого равном 2.5*dв1=2,5*13=32.5 мм [2], где dв1 - диаметр выходного конца ведущего вала.

Размещаем подшипники ведомого вала, наметив предварительно внутреннюю стенку корпуса на расстоянии 10 мм от торца ступицы колеса и отложив расстояние между стенкой корпуса и центром подшипника 10 мм.