|

|

3.4. Выводы

В результате проведённой исследовательской работы можно сделать следующие выводы:

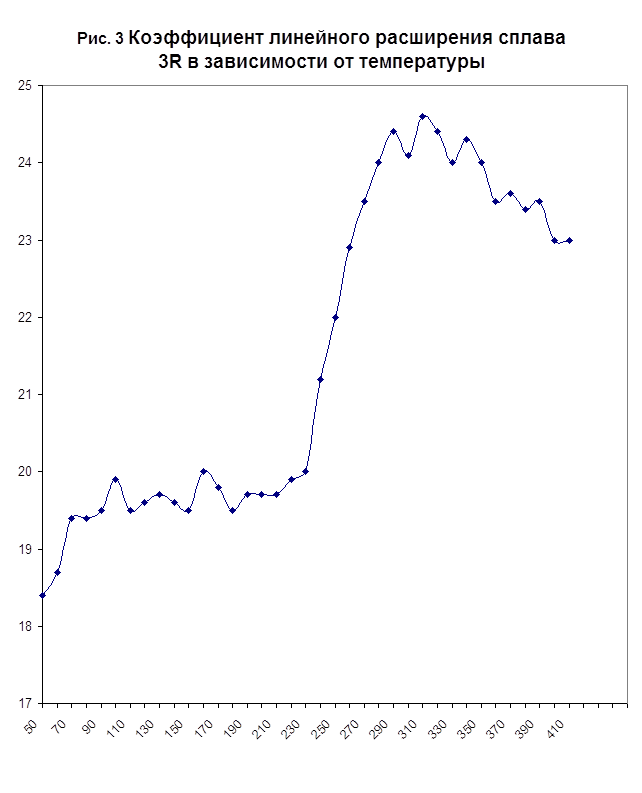

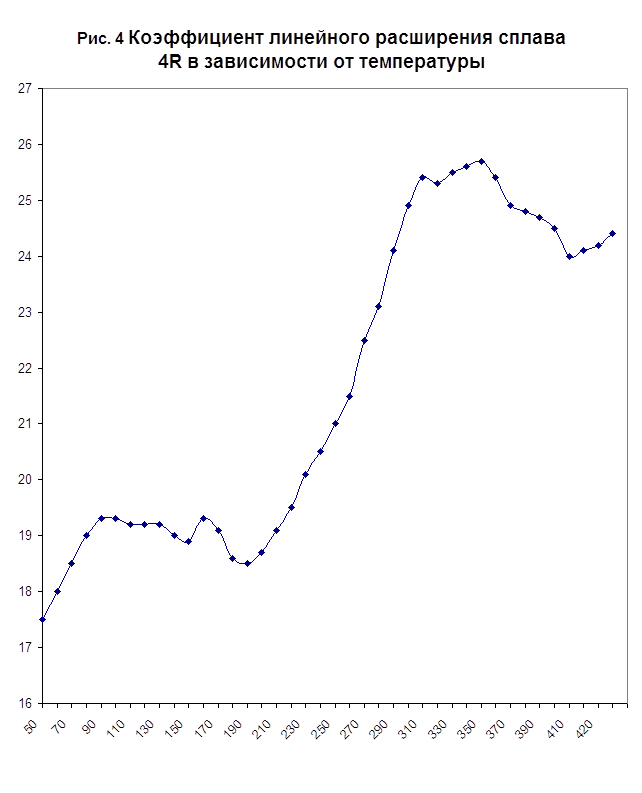

1) Исследование на текущем этапе можно считать успешным, так как среди выбранных для исследования сплавов многие обладали хорошим комплексом технологических свойств. Анализ остаточной твёрдости показал, что все сплавы систем Al – Mg2Si и Al - Mg2Si – Si обладают более высокой твёрдостью после воздействия высоких температур (300, 350оС), чем промышленный сплав АК4-1. Структура сплавов при высокой температуре очень стабильна – остаточная твёрдость после 250, 300 и 350оС почти такая же, как в состоянии после прессования. Высокая жаропрочность сплавов подтвердилась результатами исследования «длительной прочности». Все сплавы обладали высоким модулем Юнга, низким коэффициентом линейного расширения, но теплопроводность оказалась ниже, чем ожидалось, причину этого в ходе данного этапа исследования выявить не удалось.

2) Выбранный для литья сплавов метод высокоскоростной кристаллизации оправдал себя, предварительные результаты показали, что твёрдость всех сплавов достаточно высока в прессованном состоянии, высокая скорость кристаллизации упрочнила сплавы.

3) Сплав №2R обладает наилучшим комплексом свойств, что можно увидеть на основании табличных данных, и он рекомендован для дальнейшего исследования.

4. ЭКОНОМИКА

4.1 Технико - экономическое обоснование НИР.

В современном мире индустрия спортивных состязаний гоночных автомобилей прочно внедрилась во многие отрасли экономики. Для некоторых государств проведение гонок класса Formula – 1 является огромным источником доходов (например, гран-при Монако). В XXI веке всё более остро становится вопрос использования новых материалов для двигателей гоночных автомобилей, мощности которых достигают 700 лошадиных сил и количество тактов в секунду доходит до 650 (пример для соревнований Формула – 1), скорости превышают 300 км/час. После проведения гонки некоторые части двигателя гоночного болида приходится полностью заменять из-за того, что за такой короткий промежуток времени соревнования (1-2 часа) они полностью приходят в негодность из-за развития микротрещин в структуре двигателя в следствие огромных термических и циклических механических нагрузок. Наиболее изнашиваемой частью двигателя гоночного автомобиля является поршень цилиндра. По утверждению специалистов немецкой фирмы Mahle, являющейся лидером в производстве поршней гоночных автомобилей, «стоимость поршня болида Formula –1 практически можно приравнять к цене золота». Основными материалами, используемыми в двигателях Формулы-1, являются алюминиевые магниевые, титановые и стальные сплавы.

Целью данной работы является получение более высокого уровня свойств промышленных алюминиевых сплавов, являющихся основным материалом в производстве современных поршней гоночных автомобилей, за счёт использования мало изученных ранее соотношений составов сплавов и легирующих компонентов , использования современных методов литья (высокоскоростное затвердевание), когда скорость охлаждения сплава достигает 106 К/с. Результатом такого оптимизирования должны стать низкий коэффициент линейного расширения, высокая прочность и жаропрочность, износостойкость и, соответственно, высокая технологичность и эффективность при производстве. В данной работе исследовались 6 сплавов на основе алюминий – магний – кремний (Al – Mg –Si ), полученные путём высокоскоростного затвердевания расплава в виде гранул с последующим их прессованием в прутки с целью последующего изучения различного комплексов их свойств для выбора наиболее оптимального соотношения. Сплавы подвергались различным технологическим процедурам типа дегазации, отжига и искусственного старения. Затем изучалась микроструктура прутков, а также их непосредственного «сырья» - гранул, с целью выявить источники, влияющие на физические свойства образцов. Магний хорошо растворим в твёрдом растворе и понижает теплопроводность и жаропрочность. Для сохранения положительного влияния Mg на плотность и удаления негативного влияния на теплопроводность, он должен находиться во всех фазах в виде соединений, например, Mg2Si. Растворимость Mg2Si в алюминии намного ниже, чем у Mg.

Соединение сплавов системы Al – Mg с Si способствует повышению жаропрочности серии алюминиевых сплавов, что достигается в результате плохого взаимодействия a - твердого раствора с Mg2Si фазой. Это понижает интенсивность процесса диффузии. В то же время, Mg2Si фаза уменьшает вязкость сплавов. При использовании метода высокоскоростного затвердевания расплава всё количество фазы Mg2Si во время охлаждения оказывается в растворённом виде (пропитка раствором) и, после искусственного старения, выпавшие в осадок фазы укрепляют сплав.

Итак, разработка сплава с высоким содержанием Mg2Si фазы является главной идеей данного исследования.

Технико – экономическая эффективность результатов данной научно – исследовательской работы состоит в следующем:

- исследование технических характеристик мало изученных ранее сплавов приведёт к возможности их дальнейшего исследования и использования в других областях техники, например, в авиа космической отрасли, так как требования, предъявляемые к частям двигателей гоночных автомобилей, сходны с требованиями к авиа технике;

- применение метода высокоскоростного литья позволит уменьшить технологический цикл производства, увеличить прочностные характеристики и уменьшить себестоимость процесса производства готовой продукции.

4.2. Организация и планирование НИР.

Таблица 4.1.

Этапы выполнения НИР.

| № |

Наименование этапов |

Содержание работы |

Трудоёмкость этапа, В раб.днях отд. испол. |

Исполнители | |

| внутренние | внешние | ||||

| 1 | 2 | 3 | 4 | 5 | 6 |

| 1 |

Подготови-тельный этап |

1 Получение и изучение задания 2 Подробное изучение литературы 3 Написание раздела «Лит. Обзор» |

0.5 0.5 2 40 40 |

научный рук инж-исслед научный рук инж-исслед инж-исслед |

|

| 2 |

Теоретическая разработка |

1.Составление, обсуждение и согласование плана проведения работ 2. Разработка методики про- ведения эксперимента |

2 2 2 8 |

научный рук инж-исслед научный рук инж-исслед |

|

| 3 |

Эксперимен- тальные работы и испытания |

1 Изготовление образцов 2 Термообра- ботка 3 Приготовле- ние шлифов 4. Фотографи- рование шлифов 5. Отпечатка фотографий 6. Определение твердости |

2 12 80 2 2 4 |

лаборант инж-исслед инж-исслед инж-исслед инж-исслед лаборант |

рабочий |

| 4 |

Разработка организационно экономической часта НИР и задания по охра- не труда |

1 Выполнение задания по экономике 2. Выполнение задания по охране труда |

80 | инж-исслед | |

| 32 | инж-исслед | ||||

| 5 |

Корректировка теоретичес- кой разработки по результатам испытании |

1 Анализ полученных данных 2 Построение графиков |

2 20 15 |

Научный рук инж- исслед инж-исслед |

|

| 6 |

Обобщение и выводы по теме |

Обобщение |

2 42 |

научный рук инж- исслед |

|

| результатов работы | |||||

| 7 | Техническая отчетность |

1.Составление технического отчета 2.Выполнение графической части |

2 42 15.5 |

научный рук инж-исслед инж-исслед |

|

| 8 | Заключительный этап | Оформление и утверждение результатов работы |

25 80 |

Научный рук. инж-исслед |

Страницы: 1, 2, 3, 4, 5, 6, 7, 8, 9, 10, 11, 12, 13, 14, 15, 16, 17, 18, 19, 20