Реферат: Проектирование технологического процесса изготовления детали - крышка подшипниковая

Реферат: Проектирование технологического процесса изготовления детали - крышка подшипниковая

![]()

![]()

![]()

![]()

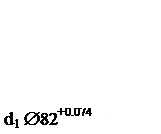

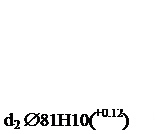

Рис. 1. Графическое изображение припусков, допусков и операционных размеров.

5.3. Операционные технологические расчеты.

Режимы резания можно рассчитывать двумя способами:

- расчетно-аналитическим;

- табличным.

Режимы резания при обработке размера Æ80H7 рассчитаем расчетно-аналитическим методом, а остальные - табличным.

Подачу при чистовом растачивании выбираем в зависимости от требуемых параметров шероховатости и радиуса при вершине резца. Для чугунных заготовок и шероховатости 1.6 по [1. табл. 14] выбираем S=0.15 мм/об.

Скорость резания рассчитываем по формуле:

V = Cn / (Tm * tx * Sy) * Kn м/мин, (6)

где Т - среднее значение стойкости, мин;

(при одноинструментной обработке Т=60 мин)

t = 0.5 мм - глубина резания;

S=0.15 мм/об - подача

Значение коэффициентов Cn и показателей степеней выбираем из [1. табл.17]

Получаем: Cn = 485, x = 0.12, y = 0.25, m = 0.28.

Коэффициент Kn определяется по формуле:

Kn = Kmn * Kпn * Kun (7)

где Kmn - коэффициент учитывающий влияние материала заготовки;

Kпn - коэффициент учитывающий состояние поверхности;

Kun - коэффициент учитывающий материал инструмента;

Выбираем по [1. табл. 1-4] Kmn = 0.8

Выбираем по [1. табл. 5] Kпn = 0.9

Выбираем по [1. табл. 6] Kun = 0.6

Подставляем значения и получаем:

V = 485 / (600.28 * 0.50.12 * 0.150.25) * 0.54 = 145 м/мин

Скорость резания при растачивании равна скорости резания для наружной обработки с введением поправочного коэффициента 0.9

V = 145 * 0.9 = 130 м/мин

Силу резания принято раскладывать на составляющие, направленные по осям координат станка. При растачивании эти силы рассчитываются по формуле:

Pz,x,y = 10Cp * tx * Sy * nn * Kp (8)

Постоянная Cp и показатели степени x, y, n приведены в [1. табл. 22]

Для силы Pz они равны:

Cp = 40

x = 1.0

y = 0.75

n = 0

Поправочный коэффициент Kp определяем по формуле:

Kp = Kmp * Kap * Kgp * Klp * Ktp (9)

где Kmp - коэффициент зависящий от материала заготовки;

Kap - коэффициент зависящий от главного угла в плане;

Kgp - коэффициент зависящий от переднего угла;

Klp - коэффициент зависящий от заднего угла;

Ktp - коэффициент зависящий от радиуса на вершине резца.

По [1. табл. 9, табл. 11, табл. 12] выбираем:

Kmp = 1.0

Kap = 0.98

Kgp = 1.0

Klp = 1.0

Ktp = 0.95

Kp = 1* 0.98 * 1 * 1* 0.95 = 0.912

Подставив значения получаем:

Pz = 10 * 40 * 0.51.0 * 0.150.75 * 1 * 0.912 = 44H.

Мощность резания рассчитываем по формуле:

N = Pz * n / (1020 * 60) = 44 * 44 / 1020 * 60 = 0.03 кВт (10)

Определяем основное технологическое время:

To = lр.х. / (n * S) * i , мин (11)

где lр.х. - длина рабочего хода резца, мм;

i - количество проходов, шт.

lр.х. = l + y + D, мм (12)

где l = 20мм - длина резания;

y = 3мм - величина врезания;

D = 2мм - величина перебега.

lр.х. = 20 +3 +2 = 25мм

То = 25 / (600 * 0.15) * 2 = 1.2 мин

Табличным методом рассчитываем режимы резания на других операциях. Для примера рассчитаем режим резания табличным способом для обработки - точение Æ 11 мм.

Длину рабочего хода определяем по формуле:

Lр.х. = Lрез + y + Lдоп.,мм (13)

где Lрез - длина резания, мм;

y - длина подвода врезания и перебега инструмента, мм;

Lдоп. - дополнительная длина хода связанная с особенностями конструкции детали, мм.

Lр.х. = 16 + 2 + 6 = 24мм

Величину подачи принимаем S=0.15 мм/об. Стойкость сверла определяем по формуле:

Тр = Тм * l, мин (14)

где Тм - стойкость машинной работы станка, мин.

l - коэффициент времени врезания инструмента.

Тр = 50 * 0.6 = 30 мин

Скорость резания определим по формуле:

V = Vтаб * K1 * K2 * K3 ; м/мин (15)

где Vтаб = 225 м/мин - табличное значение скорости резания;

K1, K2, K3 - поправочные коэффициенты. Выбираем:

K1 = 1.2

K2 = 1.3

K3 = 0.85

V = 225 * 1.2 * 1.3 * 0.85 = 298 м/мин

Определим число оборотов шпинделя станка.

n = 100n / pD , мин-1 (16)

n = 1000 * 298 / (3.14 * 11) = 1200 об/мин

По изложенным выше причинам принимаем n = 600 об/мин.

Уточняем скорость резания по принятой частоте вращения:

V = pDn / 1000 = p * 11 * 600 / 1000 = 50 м/мин

Основное машинное время определим по формуле:

tм = Lр.х. / (n * S), мин (17)

где Lр.х. = 12 - длина рабочего хода, мм.

tм = 12 / 600 * 0.15 = 0.40 мин

Режимы резания на остальные операции рассчитываем аналогично и результаты заносим в таблицу.

Таблица 5.2. Расчет режимов резания.

| Операция | t мм | i шт | S мм/об | n об/мин | V м/мин |

То |

| Токарная | 1.5 | 1 | 0.2 | 180 | 45 | 1.5 |

| Токарная | 3 | 1 | 0.16 | 112 | 70 | 1.2 |

| Токарная | 3 | 1 | 0.04 | 224 | 34 | 1.4 |

| Токарная | 0.5 | 1 | 0.16 | 280 | 70 | 0.6 |

| Токарная | 0.4 | 1 | 0.08 | 355 | 45 | 1.4 |

| Шлифовальная | 0.2 | 1 | 0.04 | 360 | 50 | 2.2 |

| Сверлильная | 5.5 | 1 | 0.09 | 400 | 14 | 1.5 |

5.3.2 Техническое нормирование

Штучное время определяем по формуле: