Реферат: Проектирование технологического процесса изготовления детали - крышка подшипниковая

Реферат: Проектирование технологического процесса изготовления детали - крышка подшипниковая

Тшт = То + Тв ( 1 + (aобс+aотл) / 100 ) , мин (18)

где То - машинное время, мин;

Тв - вспомогательное время, мин;

aобс = 3.5 мин - время на обслуживание рабочего места;

aотл = 4 мин - время на отдых, мин.

Вспомогательное время - это время затрачиваемое на установку, закрепление и снятие заготовки.

Штучно - калькуляционное время определим по формуле:

Тш.к. = Тшт + Тп.з./ n , мин (19)

где Тп.з. - подготовительно - заключительное время, мин;

n = 15000шт - пария деталей.

Расчет остальных норм времени ведем аналогично и результаты заносим в таблицу.

Таблица 5.3.1. Нормы времени.

| Операция |

То |

Тв |

aобс. |

aотл. |

Тшт |

Тп.з. |

Тш.к. |

| мин | мин | мин | мин | мин | мин | мин | |

| Токарная | 1.2 | 0.28 | 3.5 | 4 | 0.68 | 45 | 1.13 |

| Токарная | 1.12 | 0.26 | 3.5 | 4 | 1.98 | 45 | 1.43 |

| Токарная | 0.9 | 0.26 | 3.5 | 4 | 1.18 | 45 | 1.63 |

| Токарная | 0.5 | 0.32 | 3.5 | 4 | 0.88 | 45 | 1.33 |

| Токарная | 1.8 | 0.26 | 3.5 | 4 | 1.17 | 45 | 1.62 |

| Шлифовальная | 2.2 | 0.63 | 4 | 4 | 0.88 | 16 | 1.84 |

| Сверлильная | 1.5 | 0.4 | 4 | 4 | 0.71 | 16 | 1.7 |

5.3.3. Определение количества оборудования и степени его использования.

Расчетное количество станков, необходимых на каждой операции, для выполнения программы рассчитаем по формуле:

Sp = (åtшк * N ) / Fg * 60 , шт (20)

где åtшк - сумма штучно калькуляционного времени, мин;

N - годовая программа выпуска изделий, шт;

Fg = 4015 - действительный фонд работы оборудования, ч.

По полученным у нас результатам получаем:

Sp = 13.12 * 15000 / (4015 * 60) = 1.8 = 2

Коэффициент загрузки оборудования определим по формуле:

nзi =Sp / Snp ; (21)

где Sпр = 5 шт - принятое количество оборудования.

nзi = 2 / 5 = 0.4

5.4. Конструкция и расчет приспособления.

5.4.1. В качестве приспособления, на некоторых из операций моего технологического процесса, используется трехкулачковый клиновой патрон с пневмоприводом.

Принцип работы этого патрона упрощенно можно описать так: под действием сжатого воздуха клин перемещается и действует конусной частью на кулачек, который, в свою очередь, радиально перемещается. В следствии такого перемещения всех трех кулачков и происходит зажим/разжим заготовки.

5.4.2. Расчет приспособления на точность.

Для обеспечения необходимой точности детали при конструировании приспособления необходимо выбрать такую схему, при которой будет соблюдаться условие:

e £ eдоп (22)

где e - действительное значение погрешности базирования заготовки в приспособлении;

eдоп - допустимое значение погрешности базирования в приспособлении.

В нашем случае при зажиме крышки двигателя в патроне соблюдается принцип единства баз, то есть конструкторская и технологическая базы совпадают, следовательно e = 0.

5.4.3. Расчет исходного усилия и определения основных параметров зажимного устройства.

Требуемую силу зажима на каждом кулачке определим по формуле:

Wo = K * Pz * (Sin a/2) / (n * f) * D1/D2 , кгс (23)

где n = 3 - число кулачков;

K - коэффициент запаса;

Pz - окружная сила резания, кгс;

a = 90° - угол призмы кулачка;

f = 0.35 - коэффициент трения на рабочих поверхностях кулачка;

D1 = 80 мм - диаметр обрабатываемой поверхности.

D2 = 205 мм - диаметр зажимаемой поверхности.

К = Ко * К1 * К2 * Кз * Ки * К5 (24)

где Ко = 1.5 - гарантированный коэффициент запаса;

К1 = 1.0 - коэффициент, учитывающий состояние поверхности заготовки;

К2 = 1.05 - коэффициент, учитывающий увеличение силы резания

в следствии затупления инструмента;

Кз = 1.2 - коэффициент, учитывающий увеличение силы резания при

прерывистом резании;

Ки = 1.0 - коэффициент непостоянства зажимного усилия;

К5 = 1.0 - степень удобства расположения рукояток.

К = 1.5 * 1 * 1.05 * 1.2 * 1.1 = 2.0

По ГОСТ 12.2.029-77 минимальный запас надежности закрепления равен 2.5

Wo = 2.5 * 44 * 1 / (3 * 0.35) * 80/205 = 45Н

Рассчитаем необходимую силу привода.

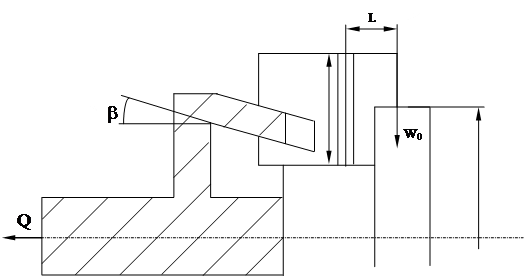

Q = n * k’ * (1 + 3*l/l1 * f1) * tg (b * j) * Wo , H (25)

где k’ - коэффициент учитывающий дополнительные силы трения в патроне

(k’ = 1.05)

l = 30мм - вылет клочка от его опоры до центра приложения силы зажима;

l1 = 80мм - длина направляющей части кулачка;

b=12° - угол клина;

j=2° - угол трения на наклонной поверхности клина;

f1 = 0.12 - коэффициент трения в направляющих кулачка.

Рис. 2. Схема патрона с клиновым приводом.

Q = 3 * 1.05 ( 1 + 3 * 30 / 80 * 0.12 ) * tg(12+2) * 81 = 72H

Усилие на поршне равно усилию на штоке с учетом потерь на трение.

Qшт = Q/n ; H (26)

где n = 0.95 - потери на трение.

Определим диаметр поршня:

Dn = Ö 4Qпор / (p * P * n) ,мм (27)

где P = 45 - давление сжатого воздуха;

D = Ö 4 * 76 * 10 / (p * 4 * 0.95) =16мм

Принимаем D = 20мм.

6. Расчет размерных цепей.

Изображение размерных цепей графов находится в графической части курсового проекта.

Так как, нам необходим определить пять технологических размеров, то по совмещенному графу составляем пять уравнений и сводим их в таблицу.

Таблица 6.1. Расчет размерных цепей.

| Исходное | Допуск | Размерная цепь | Средняя величина | Очередность | расчета | определение | |

| звено | допуска | допуска | номинал. | тех. размера | |||

|

A1 |

0.5 |

A1=B6 - B7 |

0.25 | 2 | 1 |

B6 |

|

|

A2 |

0.3 |

A2=B8 - B7 |

0.15 | 6 | 2 |

B7 |

|

|

A3 |

0.3 |

A3=B6 |

0.15 | 1 | 3 |

B9 |

|

|

A4 |

0.3 |

A4=B10+B7-B7 -B9+B7 |

0.15 | 5 | 4 |

B5 |

|

|

A5 |

0.13 |

A5=B6- B7- B5 |

0.05 | 4 | 5 |

B10 |

|

|

A6 |

0.5 |

A6=B6- B7- B9 |

0.25 | 3 | 6 |

B6 |

|

|

S1 |

- |

S1= - B6+B7 |

- | - | 7 |

B7 |

|

|

S2 |

- |

S2= B7 -B6+B2 |

- | - | 8 |

B2 |

|

|

S3 |

- |

S3= B8-B6+B3 |

- | - | 9 |

B8 |

|

|

S4 |

- |

S4= -B9+B4 |

- | - | 10 |

B4 |

|

|

S5 |

- |

S5=B10-B9+B5 |

- | - | 11 |

B5 |

|

Расчет цепей проведем в два этапа:

1) Определение допусков (Т)

Для определения допусков на размеры B6 и B7 (TB6 и TB7) решим систему уравнений.

| A3 = B6

| A1 = B6 -B7

| TA3 = TB6 = 0.3

| TB7 = TB6 - TA1

TB7 = 0.3 - 0.5

Последнее равенство невыполнимо.

Поэтому мы вынуждены принять TB7 = 0.2

Получаем

TB7 £ TA1 + TB8 = 0.3 - 0.2 = 0.1

Получаем допуск на размер TB7 = 0.1

Принимаем TB7 = 0.14 , что соответствует квалитету.

2) Определим номинальные величины и отклонения технологических отклонений.

Так как А3 = В6 , то принимаем В6ном = 32.1 мм

Размер В6 - наружный, поэтому его допуск располагается в системе вала.

В6 = 32.1 -0.3

Для обеспечения размера В7 составим два условия.

А1min = B6min - B7min

А1max = B6max - B7max

Из этих уравнений найдем значения В5 и подставив имеющиеся значения величин получаем:

В7min = 31.08 - 2.9 = 28.18 мм

В7max = 32.1 - 2.9 = 29.2 мм

Так как размер В7 - тоже наружный, его допуск располагается в системе вала. Принимаем В7 = 29.2-0.2

ЗАКЛЮЧЕНИЕ

В ходе выполнения курсовой работы были получены следующие данные:

- тип производства - средне серийный

- способ поучения заготовки - литье под давлением

- разработан технологический процесс состоящий из семи операций

- в качестве механизированного приспособления используется

трехкулачковый клиновой патрон с пневмо приводом.

СПИСОК ИСПОЛЬЗУЕМЫХ ИСТОЧНИКОВ.

1. Косилова А.Г. и Мещерякова Р.К. Справочник технолога-

машиностроителя. Том 1 и том 2 -М.: Машиностроение, 1985.

2. Гузенков П.Г. Детали машин. -М.: Высшая школа, 1975.

3. Ицкович Г.М. и др. Курсовое проектирование деталей машин.

-М.: Машиностроение, 1970.

4. Маталин А.А. Технология машиностроения. -М.: Машиностроение,

1985, -496 с.

5. Курсовое проектирование по технологии машиностроения: Учебное

пособие для машиностроительных спец. вузов. Л.В. Худобин,

-М.: Машиностроение, 1970. -288с. :ил.