Реферат: Технологические требования к конструкции штампованных деталей (часть 2)

Реферат: Технологические требования к конструкции штампованных деталей (часть 2)

Штамп устанавливается на 40 т. с. пресс модели КД2126К – пресс одно-кривошипный с С-образной станиной простого действия:

| Номинальное усилие на внутреннем ползуне пресса, кН | 400 |

| Число ходов ползуна в минуту в автоматическом режиме | 140 |

| Число ходов ползуна в минуту в одиночном режиме | 50 |

| Ход ползуна, мм | 10…80 |

| Наибольшее расстояние между столом и ползуном в его нижнем положении при наибольшем ходе, мм | 280 |

| Мощность электродвигателя, кВт | 4,5 |

3.3.4.3. Усилие для пробивки отверстия.

Усилие пробивки отверстия диаметром 60 мм:

Рср = L S sср = p ´ 60 ´ 1,5 ´ 7 = 1978,2 кг (3. 40)

Полное усилие пробивки:

Р = 1,3 Рср = 1,3 ´ 1978,2 = 2571,66 кг (3. 41)

3.3.5. Конструирование штампов.

3.3.5.1. Штамп для вырубки.

Расчет исполнительных размеров рабочих частей пуансона и матрицы вырубного штампа ([1], стр. 408):

Вырубка наружного контура размером 355,6-1:

Dм = (D - D)+dм; Dп = (D - D - Z)-dп, (3. 42), (3. 43)

где dм – допуск на изготовление матрицы, dм = 0,03 ([1], стр. 409, табл. 194);

dп - допуск на изготовление пуансона, dп = 0,02 ([1], стр. 409, табл. 194);

Z – величина двустороннего зазора, Z = 0,1 мм;

D - допуск на изготовление диаметра, D = 1

Dм = (355,6 – 1)+0,03 = 354,6+0,03 мм,

Dп = (355,6 – 1 – 0,1)-0,02 = 354,5-0,02 мм

3.3.5.2. Штамп для пробивки.

Пробивка отверстия диаметром 60+0,74:

dм = (d + D + Z )+dм; dп = ( d – D )-dп (3. 44), (3. 45)

dм = (60 + 0,74 + 0,1 )+0,03 = 60,84+0,03 мм

dп = (60 – 0,74 )-0,02 = 60,74-0,02 мм

3.3.5.3. Штамп для вытяжки.

1) Расчет исполнительных размеров пуансона и матрицы с допуском по внутреннему контуру диаметр 277+1,3:

dм = (d + Z)+dм; dп = d-dп, (3. 46), (3. 47)

где Z – зазор между пуансоном и матрицей ([1], стр. 183), Z = S + d,

где d - верхнее отклонение допуска на величину материала, при S = 1,5 мм, d = 0,15 мм Z = 1,5 + 0,15 = 1,65 мм;

dм – допуск на изготовление матрицы, dм = 0,14;

dп - допуск на изготовление пуансона, dп = 0,09

dм = ( 277 + 1,3)+0,14;

dп = 277-0,09

2) Оптимальное значение радиуса закругления вытяжной кромки матрицы ([1], стр. 179), при относительной толщине вытяжки ( S / D ) 100 = 0,42:

rм = 8 S = 8 ´ 1,5 = 12 мм

3.4. Деталь «Пластина».

|

Деталь типа Пластина изготовляется из материала сталь 3, толщина листа S = 6 мм.

рис. 3.13. Эскиз детали.

3.4.1. Анализ технологичности формы и конструктивных элементов детали. ([1], стр. 280-281)

Исходя из технологических требований делаем вывод, что деталь технологична и ее изготовление возможно путем холодной штамповки.

3.4.2. Определение формы и размеров заготовки. Расход материала. ([1], стр. 284)

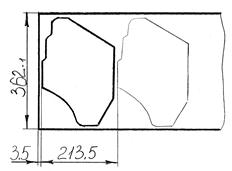

Для определения ширины полосы и шага вырубки необходимо определить наименьшую величину перемычек ([1], стр. 292, табл. 139), при S = 6 мм, а = b= 3,5 мм.

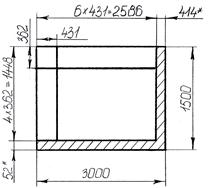

рис.3.14. Раскрой материала.

Исходя из этого ширина полосы определяется по формуле ([1], стр. 296):

В = L + 2 (b + Dш) + Z, (3. 48)

где Dш – односторонний допуск на ширину полосы ([1], стр. 297, табл. 144), Dш = 3 мм;

Z – гарантийный зазор между направляющими и наибольшей возможной шириной полосы ([1], стр. 297, табл. 143), Z = 1,5 мм

В = 347 + 2 ( 3,5 + 3 ) + 1,5 = 361,5 мм

Выбираем полосу шириной 362-1 мм.

Оценку экономичности производим посредством коэффициента раскроя ([1], стр. 287):

кр = (f n / B h) 100%, (3. 49)

где f – площадь поверхности детали, для определения площади поверхности детали разобьем ее на элементарные части:

f = F – f1 – f2 – f3 – f4 – f5 = 347 ´ 210 – ( 54 ´ 172 ) / 2 - 86 ´ 12 – 84 ´ 6 – ( 100 ´ 100 ) / 2 - ( 98 ´ 70 ) / 2 = 58260 мм2;

h – шаг вырубки, h = 210 + 3,5 = 213,5 мм;

В – ширина полосы, В = 362 мм

кр = (58260 ´ 1 / 362 ´ 213,5) 100% = 75,4%

Величина полезного использования металла определяется общим коэффициентом использования ([1], стр. 290) по формуле:

ки

= ![]() ,

(3. 50)

,

(3. 50)

где m – количество деталей, полученных из листа,

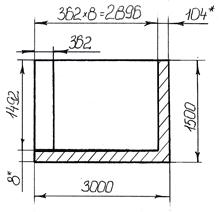

A ´ C – размеры листа, A ´ C = 1500 ´ 3000 мм, ГОСТ 19903 – 74;

рис. 3.15. Раскрой листа на полосы.

Из листа получаем 8 полос, из полосы получаем 7 деталей.

m =8 ´ 7 = 56 деталей

ки

= ![]() = 75,1%

= 75,1%

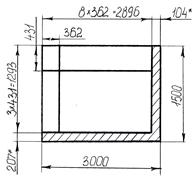

Так как вырубка из полосы неудобна из-за тяжести полосы будем производить вырубку детали из карточки. Для уменьшения расхода материала будем изготавливать 2 детали из 1 карточки, тогда ширина карточки такая же как ширина полосы 362-1 мм, а длина карточки 2 ´ 210 + 3,5 ´ 3 = 430,5 мм. Принимаем ширину карточки 431-1 мм.

Тогда оценку экономичности производим общим коэффициентом использования:

ки

= ![]() ,

(3. 51)

,

(3. 51)

В нашем случае:

1-й вариант

рис. 3.15.а Раскрой листа на полосы.

При резке полосы на карточки остается отход величиной 207 мм , тогда 6 ´ 8 = 48 деталей

2-й вариант

рис. 3.15.б Раскрой листа на полосы.

6 ´ 4 ´ 2 = 48 деталей

ки

= ![]() = 62,14%

= 62,14%

Концевые отходы (полосы шириной 207 и 104 мм) используются для изготовления деталей в цехах средней и мелкой штамповки.

3.4.3 Разработка технологического процесса.

Технологический процесс:

1. Резка листа на полосы и на карточки. Ножницы гильотинные.

2. Штамповка. Вырубка.

3.4.4. Выбор оборудования. Расчет усилия пресса.

3.4.4.1. Усилие процесса среза (вырубки).

Расчетное усилие процесса среза штамповки с параллельными режущими кромки определяется по формуле ([1], стр. 16):

Рср = L S sср, (3. 52)

где sср – сопротивление срезу, sср = 45 кг / мм2;

S – толщина детали, S = 6 мм;

L – периметр среза, L = S l = 195 + 120,5 + 180,3 + 26 + 247 + 12 + 141,4 + 40 = 962,2 мм

Рср = 962,2 ´ 6 ´ 45 = 259794 кгс

Полное усилие вырубки составляет

Р = 1,2 Рср = 1,2 ´ 259794 = 311752,8 кгс (3. 53)

Исходя из конструктивных особенностей пресса, величины хода штампа, выбираем пресс усилием 400 т. с.

Штамп устанавливается на 400 т. с. пресс модели КВ2536 – пресс одно-кривошипный закрытый простого действия:

| Номинальное усилие на внутреннем ползуне пресса, кН | 4000 |

| Ход ползуна, мм | 250 |

| Число ходов в минуту | 25 |

| Число одиночных ходов в минуту | 18 |

| Размер между столом и ползуном в его нижнем положении при верхнем положении, мм | 670 |

| Суммарная мощность электродвигателей, кВт | 43,3 |

| Габаритные размеры, мм 3410 ´ 3140 | |

3.4.5. Конструирование штампов.

3.4.5.1. Штамп для вырубки.

Расчет исполнительных размеров рабочих частей пуансона и матрицы штампа ([1], стр. 407):

Страницы: 1, 2, 3, 4, 5, 6, 7, 8, 9, 10, 11, 12